Laboratory Sterilizer Suppliers

information to be updated

Med et bygningsareal på 20.310 kvadratmeter har virksomheden et klasse 100.000 renset produktionsværksted, et klasse 10.000 mikrobiologisk testrum, et lokalt klasse 100 fysisk og kemisk laboratorium og et standardiseret lagersystem for råvarer og færdige produkter.

Siden den første serie af produkter blev lanceret i 2013, har Eray løbende beriget sine produktkategorier. Vores produkter har dækket beskyttelsesmasker, plejeartikler, sansekontrolforbrugsvarer, kirurgiske instrumenter, hvilket giver sikre, effektive og miljøvenlige medicinske engangsløsninger til medicinske institutioner verden over.

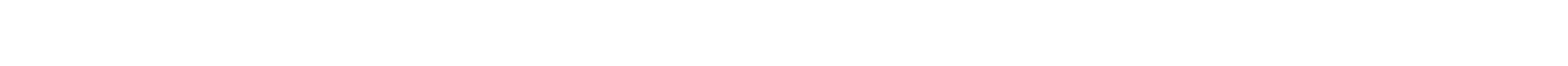

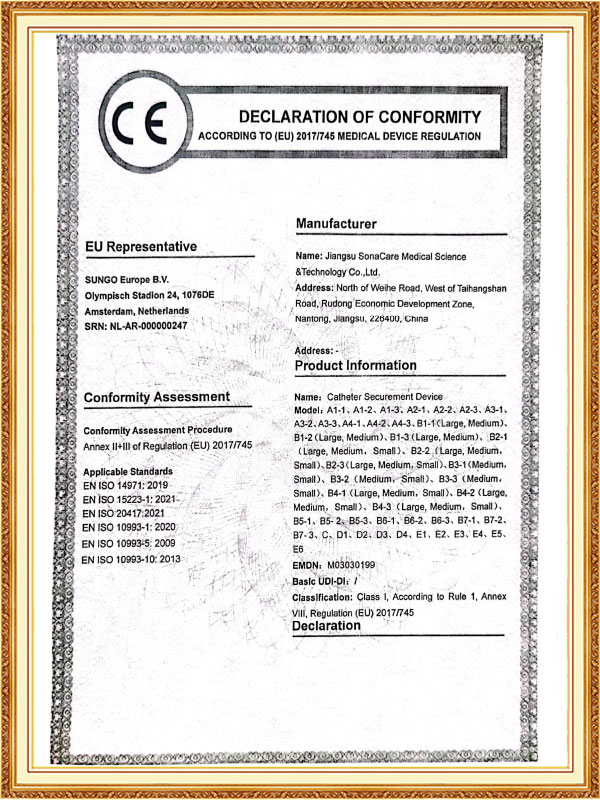

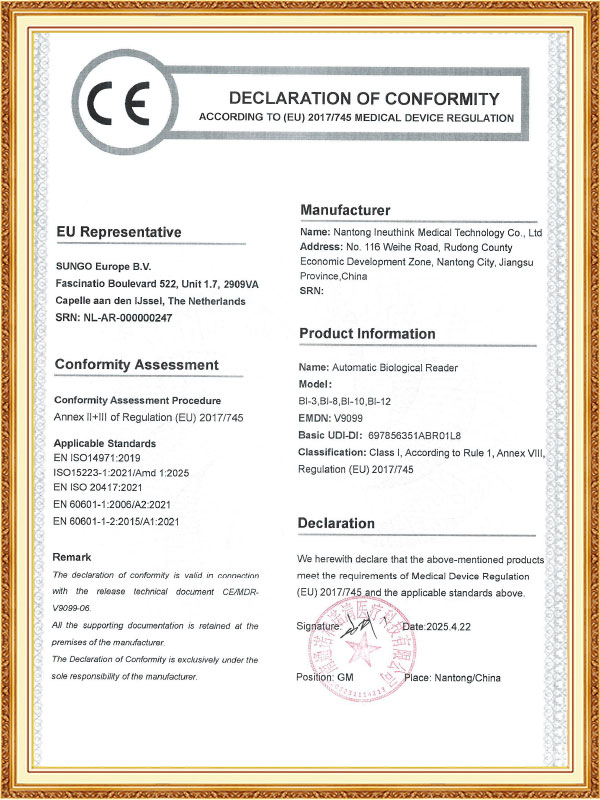

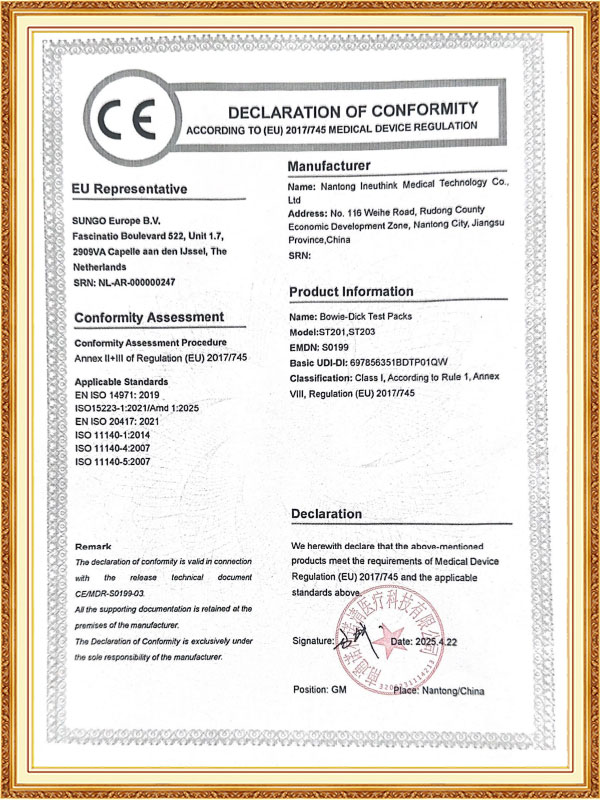

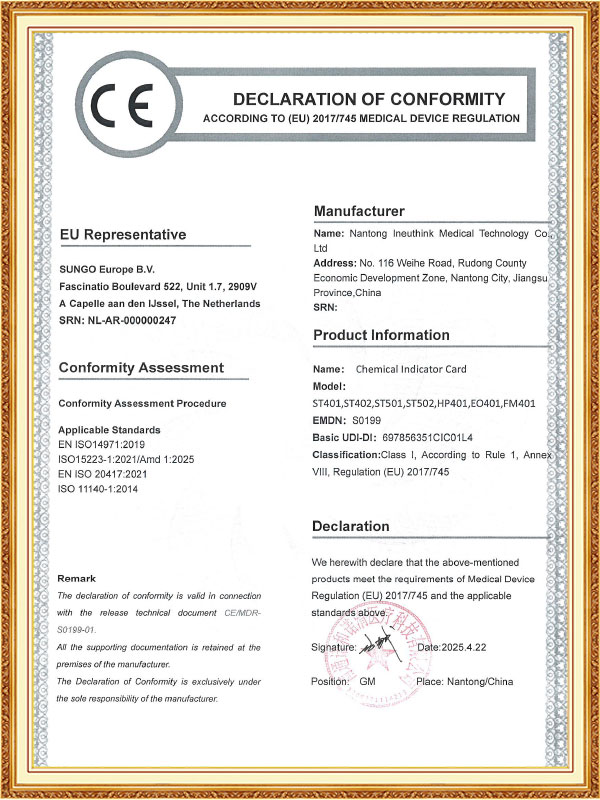

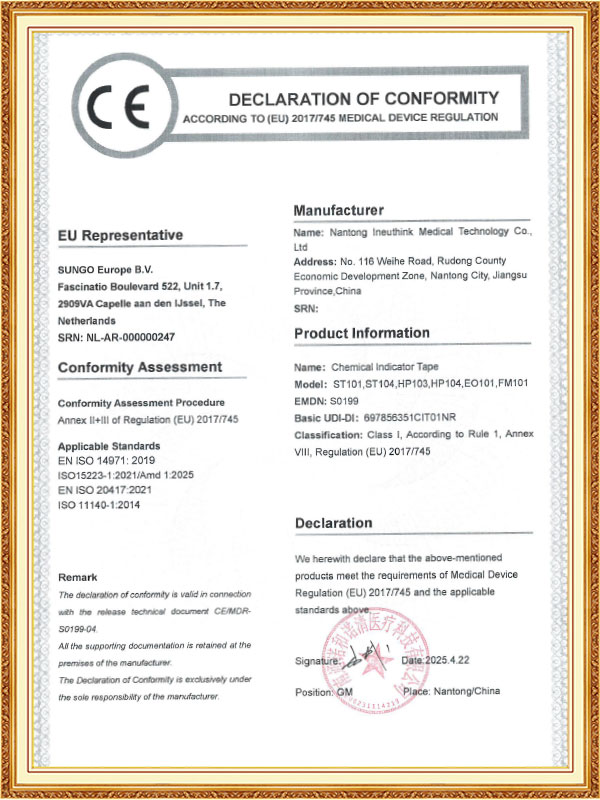

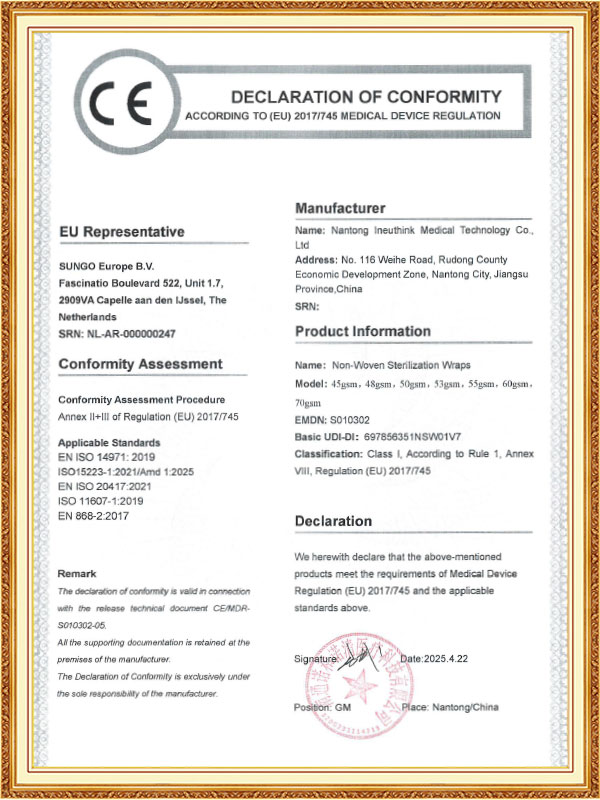

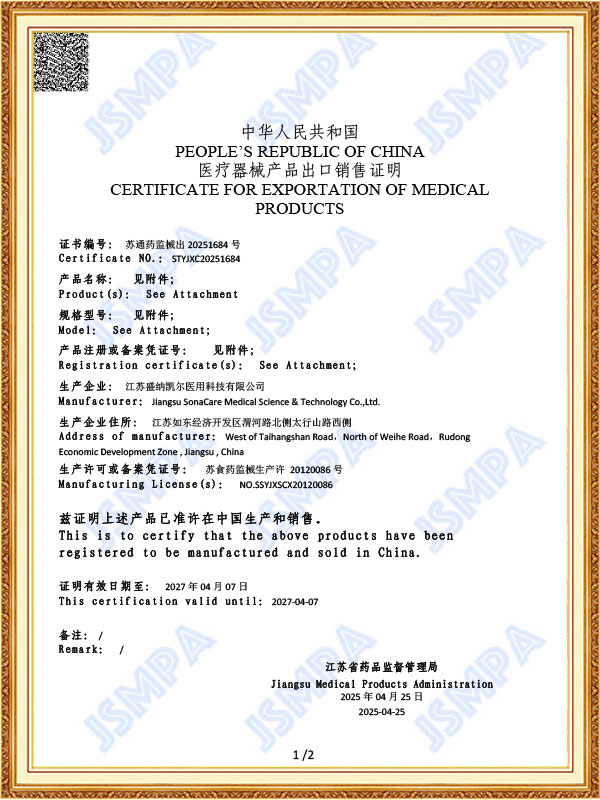

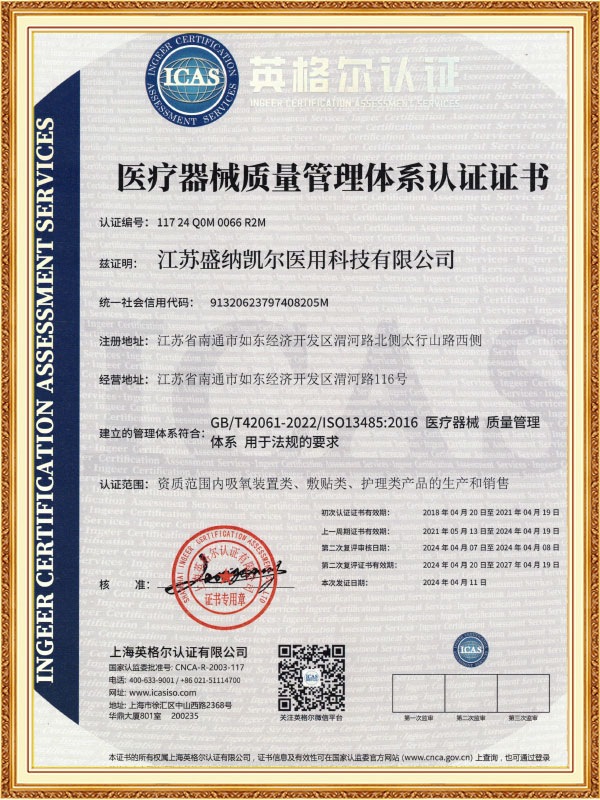

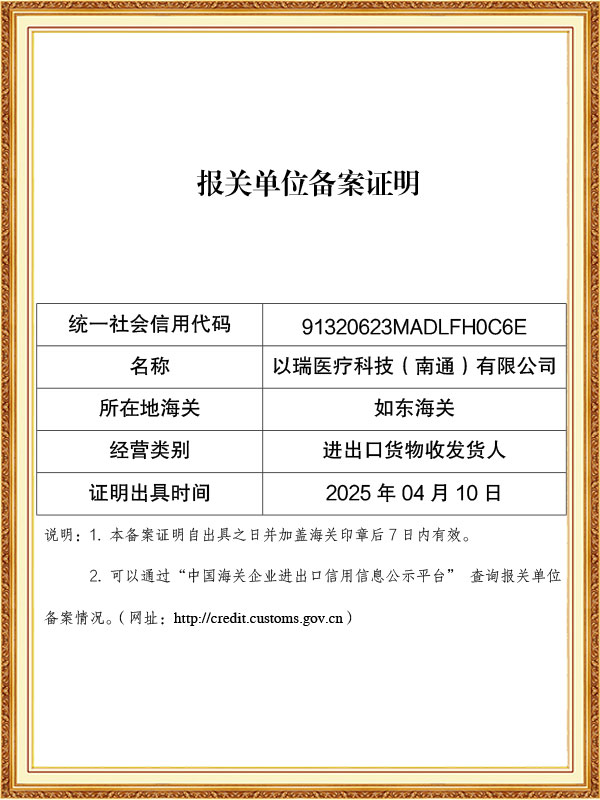

As a professional OEM Laboratory Sterilizer Suppliers and ODM Pharmaceutical Sterilizer Factory, Virksomheden har bestået ISO 13485 og andre kvalitetssystemer certificeringer, og nogle af dets produkter har opnået CE-certificering og FDA-ansøgningstilladelser og har etableret langsigtede samarbejdsrelationer med mange indenlandske og udenlandske medicinske institutioner og distributører.

-

Jan 15. 2026

Hvad bruges en medicinsk trokar til? Hvorfor er det uundværligt til laparoskopisk kirurgi?Når de udfører laparoskopisk minimalt invasiv kirurgi, er mange mennesker kun opmærksomme på "kameraet" og "kirurgiske instrumenter", men fokuserer sjældent på en afgørende komponent - den medicinske trokar. Men i egentlig kirurgi, uden en trokar, er laparoskopi næsten umulig ...

Read More -

Dec 16. 2025

Hvordan vælger man den rigtige sårforbinding? Anbefalede forbindinger til forskellige sårtyperSårpleje er en meget vigtig del af det medicinske og daglige liv. Den rigtige sårbandage kan effektivt fremme sårheling, forhindre infektion, reducere smerte og fremskynde restitutionsprocessen. Der findes forskellige typer sårbandager på markedet, hver med forskellige funktio...

Read More -

Dec 09. 2025

Hvad er en medicinsk trokar? Hvad er dens anvendelsesområder?A medicinsk trokar er en specialiseret nål, der almindeligvis anvendes i medicinske og kliniske behandlinger. Dens design og struktur adskiller sig fra almindelige nåle og har unikke funktioner og anvendelser, primært til vaskulær punktering, lægemiddelinjektion, drænin...

Read More

I den farmaceutiske produktionsproces er sterilisering et kritisk trin for at sikre produktets sikkerhed og effektivitet. Farmaceutiske sterilisatorer, som kerneudstyr i steril farmaceutisk produktion, bruger høje temperaturer, høje tryk eller andre steriliseringsmetoder til grundigt at eliminere mikroorganismer i lægemidler, emballagematerialer og produktionsudstyr, hvilket sikrer sikker og pålidelig medicin til patienter. Fra injicerbare til biologiske lægemidler, fra medicinsk udstyr til farmaceutiske hjælpestoffer, farmaceutiske sterilisatorer spiller en uerstattelig rolle i alle aspekter af den farmaceutiske industri.

Kernerollen i farmaceutiske sterilisatorer er at give pålidelig sterilitetsforsikring. Mikrobiel kontaminering af lægemidler reducerer ikke kun effektiviteten, men kan også føre til alvorlige medicinske ulykker. Farmaceutiske sterilisatorer kontrollerer præcist steriliseringsparametre såsom temperatur, tryk og tid for at sikre, at steriliseringsprocessen lever op til standarderne. Almindelige steriliseringsmetoder omfatter fugtsterilisering (mættet damp), tørvarmesterilisering og ethylenoxidsterilisering. Sterilisering med fugtig varme er den mest almindeligt anvendte steriliseringsmetode til injicerbare og infusionsprodukter på grund af dens høje effektivitet og omkostningseffektivitet.

Farmaceutiske sterilisatorer er konstrueret af rustfrit stål af høj kvalitet, hvilket sikrer langsigtet stabil drift under høje temperaturer og højtryksmiljøer. Det intelligente kontrolsystem overvåger og registrerer nøgleparametre såsom temperatur, tryk og F0-værdi (en indikator for mikrobiel drabseffektivitet) under steriliseringsprocessen i realtid. Disse data er sporbare og overholder FDA 21 CFR Part 11 elektroniske registreringskrav. Desuden prioriterer autoklavens indvendige design ensartet varmefordeling. Gennem strategisk placerede dampdyser eller blæsercirkulationssystemer overstiger temperaturforskellen i steriliseringskammeret ikke ±1°C, hvilket undgår steriliserings blinde vinkler. Til specialiserede doseringsformer, såsom lyofiliserede pulverinjektioner, kan sterilisatorer gennem væggen også installeres for at opnå aseptisk overførsel og forhindre sekundær kontaminering. Farmaceutiske sterilisatorer er ikke kun selvstændige enheder; de er en afgørende komponent i det aseptiske produktionssystem for lægemidler. I moderne farmaceutiske værksteder er sterilisatorer ofte integreret med rengøringsmaskiner, påfyldningsmaskiner, isolatorer og andet udstyr for at danne en komplet aseptisk produktionslinje.

Vedligeholdelse af farmaceutisk sterilisator er afgørende for at sikre farmaceutisk produktionssikkerhed og pålidelige steriliseringsresultater, hvilket kræver en streng, standardiseret vedligeholdelsesproces. Kondensat i steriliseringskammeret skal drænes umiddelbart efter daglig brug. Det indre af kammeret, dørtætninger og opbevaringshylder skal tørres af med en dedikeret støvfri klud, og vær særlig opmærksom på at fjerne resterende vandpletter og lægemiddelpartikler. Ugentlig rengøring af dampgeneratoren og dampfælden er afgørende. Et afkalkningsmiddel af farmaceutisk kvalitet bør anvendes til at opløse kalkaflejringer i rørene. Efter færdiggørelsen skal systemet skylles gentagne gange med injektionsvand, indtil ledningsevnen opfylder den specificerede standard. Trykmålere, temperatursensorer og sikkerhedsventiler bør kalibreres og testes månedligt for at sikre, at målenøjagtigheden opfylder GMP-standarderne. Vakuumpumpens olieniveau og -kvalitet bør også kontrolleres, og den dedikerede vakuumpumpeolie bør udskiftes om nødvendigt.

Kvalitetskontrol af steriliseringsmediet er afgørende. Der skal anvendes ren damp eller brintoverilte, der opfylder farmakopéstandarder, og dets renhed og mætning skal testes regelmæssigt. For biologiske indikator-verifikationspunkter i kammeret bør steriliseringseffektiviteten verificeres kvartalsvis med Bacillus stearothermophilus for at sikre et sterilitetssikkerhedsniveau på 10^-6. Udstyrsvedligeholdelse kræver etablering af et komplet elektronisk registreringssystem til automatisk at registrere hver steriliseringsparameter, vedligeholdelsesindhold og kalibreringsdata. Dataopbevaringsperioden må ikke være mindre end et år efter produktets udløbsdato. Operatører skal gennemgå streng jobtræning og være dygtige til betjening af udstyr, fejlkodeidentifikation og nødberedskabsprocedurer. Når udstyret er ude af brug i længere tid, skal vandet i hvert rør være helt drænet, metaldelene skal behandles med rustbeskyttelse, og en komplet ydelsesbekræftelse skal udføres før genaktivering. Et videnskabeligt forebyggende vedligeholdelsessystem kan ikke kun forlænge udstyrets levetid, men også sikre steriliseringskvaliteten af hver batch af produkter, hvilket giver en solid garanti for lægemiddelsikkerhed. I tilfælde af et kontrolsystemsvigt eller parameterabnormitet bør afvigelseshåndteringsproceduren påbegyndes øjeblikkeligt, og kvalitetsafdelingen og udstyrsingeniørerne bør i fællesskab vurdere påvirkningen og træffe korrigerende foranstaltninger.

CONTACT US

CONTACT US